案例技术简介

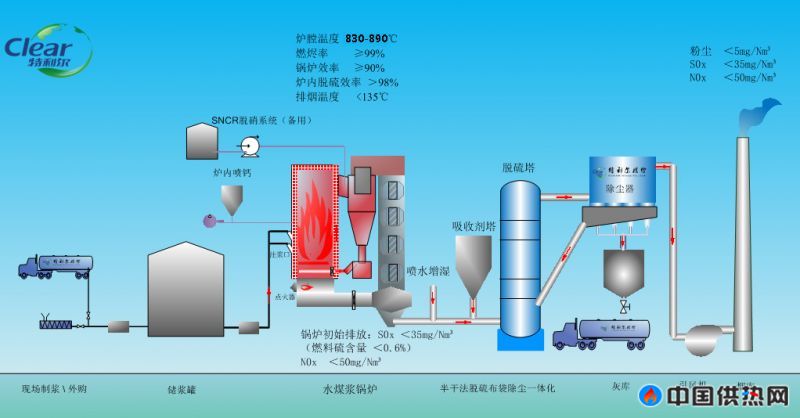

新型水煤浆循环流化高效清洁燃烧技术是一种具有高效节能、低排放特性的水煤浆清洁燃烧技术。该技术是以青岛特利尔环保集团股份有限公司院士专家工作站(与清华大学教授、中国工程院院士岳光溪共同设立)专家团队为技术支撑,根据清华大学 CFB 流态重构先进技术原理而创新的具有高效节能、超低排放特性的新型水煤浆循环流化燃烧技术。采用平均粒度 100 目新型水煤浆为燃料进行循环燃烧,炉膛根据流态重构原理进行优化设计,控制炉内燃烧温度 830~890℃,燃料入炉后遇到下部处于流化状态的石英砂床料后进一步解体为细颗粒;采用一次风送入密相区进行缺氧燃烧,采用二次风在稀相区进行富氧燃烧,同时在燃烧室出口设有高效分离器,实现细小颗粒物的分离及再循环以达到高效燃烧的目的,节约燃料,降低了碳排放。其创新关键技术有水煤浆循环流化高效燃烧技术;烟气污染物处理技术;新型水煤浆制备技术。

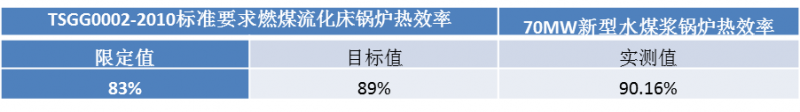

(1)实现水煤浆循环流化高效清洁燃烧:应用该技术锅炉产品实现锅炉热效率>90%(超过锅炉能效国标的要求),燃料燃尽率≥99%。与链条炉燃煤锅炉相比,可提高锅炉热效率 15%以上;与传统循环流化床燃煤锅炉相比,提高锅炉热效率5%以上。

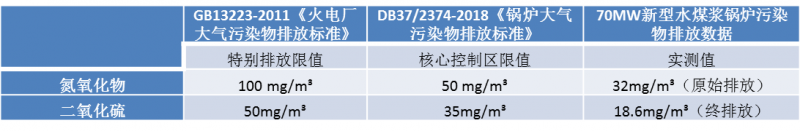

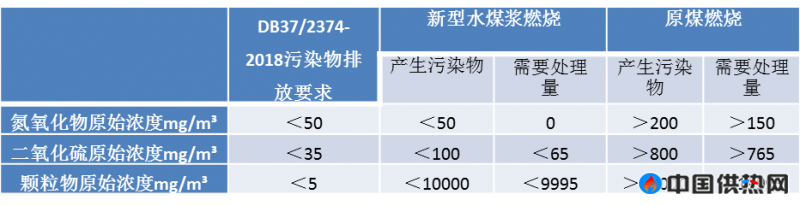

(2)烟气污染物处理技术:具有低氮排放、炉内脱硫的特性通过改进分级配风工艺、合理组织炉内缺氧区和富氧区含氧量、控制炉膛温度在 830-890℃,基本避免了热力型氮氧化物的产生。炉内脱硫技术是选择 50 目的石灰石颗粒作为脱硫剂,并配合适宜的钙硫摩尔比,一起加入炉膛进行循环燃烧,从而实现了在燃烧过程中脱硫的目的,炉内脱硫效率 95%以上。从根本上降低原始 NOx、SO2 排放,并可避免采用炉后脱硫脱硝产生的二次污染。烟气排放指标:SO2 排放浓度≤35mg/m³;NOx 排放浓度≤50mg/m³;粉尘终排浓度≤5mg/m³。

(3)具有低床料、低风压、低风量运行特点:通过改进分级配风工艺,合理的选配高压一次风与低压二次风的比例,辅以高效分离器研发设计成功,实现细小颗粒物的分离及循环燃烧,不仅达到高效燃烧的目的,且实现低床料、低风压、低风量运行,并获得高循环倍率,大大降低床料补充量、一次风机节电30%,综合电耗降低13%。

(4)新型水煤浆制备技术:按照流态重构的理论要求,创新研发了新型水煤浆及加工技术,其创新点在于降低了水煤浆用煤品质,突破了优质煤才可用于制浆的限制,实现了动力煤皆可制浆,使原料煤来源更为广泛;水煤浆颗粒度由 200 目降为 100 目,使水煤浆的加工耗电成本降低 50%,实现了节能降耗。

自 2016 年共计推广应用该技术产品 4530 蒸吨。以济南热力、热电公司应用该技术产品 70MW 热水锅炉(16 台,累计运行 96768 小时)为例,实现节约标准煤 3.2 万吨/年(按年 140 天采暖期计算);综合电耗降低 13%,节电效益 1880 万元/年;人力运行成本降低 20%,创造间接经济效益约 144 万元/年;减少 CO2 排放 11.2 万吨/年;减少 SO2 排放 1.53 万吨/年;减少 NOx 排放 2.24 万吨/年。社会效益非常明显。

主要亮点

提高大气质量,防治大气污染已成为我国十二五重点工作。国家十二五规划对节能减排、脱硫脱硝列为重点支持发展方向。鉴于我国化石能源储备以煤炭为主,未来一个时期,煤炭在一次能源消费中仍将占主导地位。因此,实现煤基清洁燃料高效利用及在燃烧过程中达到超低排放标准是全国乃至全球的研究课题。我国水煤浆发展始于八十年代,其发展初衷是以煤代油,以浙江大学为代表的水煤浆压力雾化燃烧技术在小型工业锅炉成功应用,但仍存在易结焦、燃烧不稳定、系统复杂等问题,制约了在工业锅炉应用发展。为达到超低排放标准,为我国煤炭的高效清洁利用,提高大气质量提供技术支持,进一步提升水煤浆燃烧技术,特研发了新型水煤浆循环流化高效清洁燃烧技术。

创新点1:实现水煤浆循环流化高效清洁燃烧,具有较高的燃烧效率

该技术是根据国际先进的CFB流态重构先进技术理论结合水煤浆特性进行优化设计、创新的具有高效节能、超低排放特性的新型水煤浆循环流化燃烧技术,为国内首创。其技术工艺是采用平均粒度100目新型水煤浆为燃料播撒到流化床上,燃料入炉后遇到下部处于流化状态的炽热石英砂床料后进一步解体为细颗粒并燃烧;采用一次风送入密相区进行缺氧燃烧,采用二次风在稀相区进行富氧燃烧,控制炉内燃烧温度830~890℃;在燃烧室出口设有高效分离器,实现细小颗粒物的分离及再循环燃烧,以达到高效燃烧的目的,节约燃料,降低了碳排放。其关键点是控制炉膛温度均衡(830~890℃);分离器分离效率,确保物料具有高的循环倍率。

应用该技术研发的水煤浆循环流化高效清洁燃烧技术锅炉产品,能效指标超过了TSGG0002-2010《锅炉节能技术监督管理规程》的规定要求:锅炉热效率>90%;燃尽率≥99%。与链条炉燃煤锅炉相比,可提高锅炉热效率15%以上;与传统循环流化床燃煤锅炉相比,提高锅炉热效率5%以上。

下表为70MW新型水煤浆循环流化燃烧锅炉热效率与TSGG0002-2010标准对比

该技术于2017年7月31日通过第三方科技成果评价,评价结论:该技术在水煤浆循环流化高效清洁燃烧技术方面达到了国内领先水平。该技术并被国际流化床学术界誉为“取得认知上的突破”。

下图为新型水煤浆循环流化高效清洁燃烧技术系统图

创新点2:具有低氮排放、炉内脱硫的特性

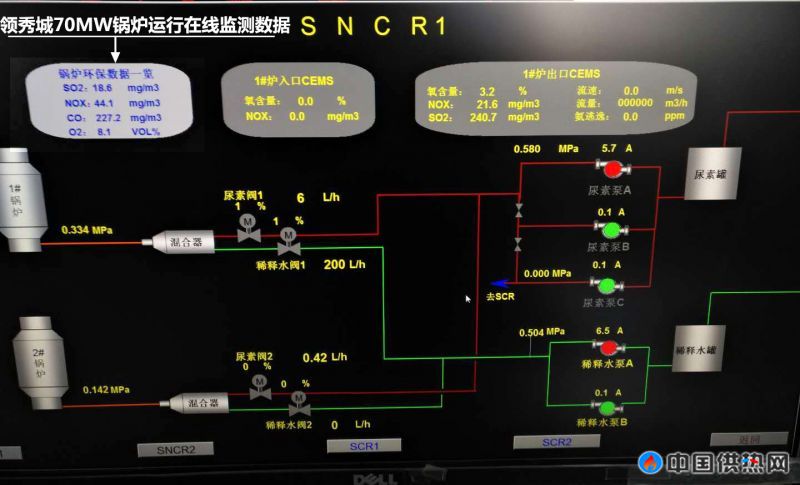

该技术基于流态重构燃烧理论,通过改进分级配风工艺,合理组织炉内缺氧区和富氧区燃烧氛围;控制炉膛温度在830-890℃,基本避免了热力型氮氧化物的产生,从而实现水煤浆低氮燃烧技术,大大降低了炉内NOx的原始排放浓度。其原始排放浓度即可达到超低排放标准(小于50mg/m³)。炉内脱硫技术是选择50目的石灰石颗粒作为脱硫剂,并配合适宜的钙硫摩尔比,一起加入炉膛进行循环燃烧,830-890℃炉膛温度也是最佳的钙与二氧化硫反应温度,从而实现了在燃烧过程中脱硫的目的,炉内脱硫率达到95%以上。该技术从根本上降低NOx、SO2原始排放,并可避免采用炉后脱硫脱硝产生的二次污染;当特殊工况烟气中SO2、NOx含量高于排放标准时,自动启动备用半干法脱硫设备及SNCR脱硝设备,以达到超低排放标准,同时可大幅度降低炉后脱硫、脱硝等环保设施投资及运行成本。该技术路线设备投资少,运行成本低,减排效果明显。

烟气污染物监测经第三方监测机构—山东省环境监测中心站监测,济南热电有限公司领秀城热源厂应用的70MW热水锅炉,其氮氧化物排放浓度为32mg/m³。

下图为济南领秀城70MW新型水煤浆循环流化燃烧锅炉烟气污染物排放在线监测数据

下表为70MW新型水煤浆循环流化燃烧锅炉烟气污染物排放实测值与国标GB13223-2011及省标DB37/2374-2018标准数据对比。

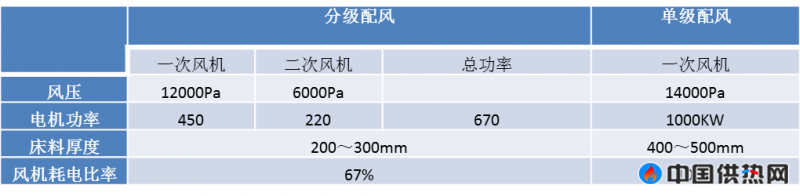

创新点3:具有低床料、低风压、低风量运行特点

基于流态重构燃烧理论,改进分级配风工艺,合理的选配一次风机与二次风机,配风比例为5:5,高压一次风送入密相区进行缺氧燃烧,低压二次风在稀相区进行富氧燃烧,辅以高效分离器研发设计成功,实现细小颗粒物的分离及循环燃烧,不仅达到高效燃烧的目的,且实现低床料、低风压、低风量运行,并获得高循环倍率,大大降低床料补充量、一次风机节电30%,综合电耗降低13%。

下表为分级配风与单级的效果对比(以70MW热水锅炉为例)

创新点4:新型水煤浆的创新

按照流态重构的理论要求,创新研发了新型水煤浆及加工技术,其创新点在于降低了水煤浆用煤品质,突破了优质煤才可用于制浆的限制,实现了动力煤皆可制浆,使原料煤来源更为广泛;水煤浆颗粒度由200目降为100目,使水煤浆的加工耗电成本降低50%,实现了节能降耗;新型水煤浆制备用水来源广泛,即可采用城镇生活污水,又可采用工业污水,既可实现节约地表水或地下水,又能解决部分污水处理的资源消耗。水煤浆燃料采用储运由罐装、泵送,实现了清洁运输、清洁储存、无渣排放及扬尘污染。

下表为新型水煤浆与原料煤燃烧产生污染物对比。

推广应用情况

自 2016至 2019年已累计推广应用本技术的锅炉折合约4530蒸吨( 采暖期按年 140 天/ 年,运行 3360小时计算),较燃煤工业锅炉( 平均热效率 80% )实现节约标准煤约18万吨,创造直接经济效益约14496万元;综合电耗降低15%,节电效益1825万元。社会经济效益非常明显。

第三方评价

2017年7月31日,由山东中科合创科技推广有限责任公司组织,中科合创(北京)科技成果评价中心主持,在济南召开了由青岛特利尔环保集团股份有限公司完成的“新型水煤浆循环流化高效清洁燃烧技术”项目评价会。评价委员会听取了项目组的研究报告,审查了相关资料,经质询、讨论,形成如下评价意见:

一、提供的技术资料基本齐全,符合科技成果评价的要求。

二、该燃烧技术集成了新型水煤浆制备、基于流态重构的循环流化燃烧、低温低氮燃烧、炉内高效脱硫技术,实现了水煤浆循环流化床锅炉的成功应用。该技术热效率达到90%以上,氮氧化物原始排放浓度≦100mg/m³。

三、该技术已获得多项发明和实用新型专利,并在多家企业得到推广应用,节能减排效果明显,用户反应良好,具有显著的经济和社会效益。

评价委员会一致认为:该技术在水煤浆循环流化高效清洁燃烧技术方面达到了国内领先水平。

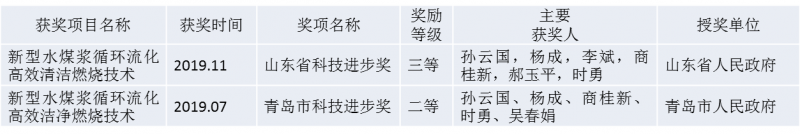

曾获奖励情况

主要知识产权目录

主要完成单位对本案例技术推广所做出的贡献

青岛特利尔环保集团股份有限公司以“创新煤基高效清洁燃烧技术,打造绿色环境,建设美丽中国”为企业使命,组织了本项目研发创新、试验验证、推广应用全过程工作,创新了水煤浆循环流化高效清洁燃烧技术,达到国内领先水平,形成了三大核心技术:煤基浆体化清洁燃料加工技术;煤基浆体化高效燃烧技术;烟气清洁处理技术,于 2017 年获山东省重大节能成果奖。

推动产业发展:促进了工业锅炉水煤浆高效燃烧技术、低氮燃烧技术、炉内脱硫技术的发展,其低氮燃烧技术是国内首次实现 NOx 原始排放浓度达到超低排放标准;为城市集中供热和工业园区热电联产等产业提供煤基清洁供热技术选项,并促进了该产业发展。促进了煤基燃料浆体化加工产业链的发展。

自 2016 年始,已推广应用该型技术产品 40 余台套,建立多处示范工程,该产品占领山东省工业锅炉市场的 80%。为应用企业降低了能源耗量、降低了烟气处理运行费用。其中山东圣方热力有限公司、文登世洁新能源供热公司获得山东省节能专项资金。以济南热电、热力公司应用的 16 台 70MW 热水锅炉为例,累计运行 96768 小时为例,实现节约标准煤 3.2 万吨/年(按年 140 天采暖期计算);综合电耗降低13%,节电效益 1880 万元/年;人力运行成本降低 20%,创造间接经济效益约 144 万元/年;减少 CO2 排放11.2 万吨/年;减少 SO2 排放 1.53 万吨/年;减少 NOx 排放 2.24 万吨/年。

新型水煤浆循环流化锅炉技术已成功应用于省内外市场,省环保厅、国家城镇供热协会多次组织参观示范工程及会议推广,得到国家工程院院士、行业专家的认可。

主要完成人简介

孙云国,青岛特利尔公司副总经理,热能动力工程专业,正高级工程师。

对本案例的主要贡献在于:

成功主持的国家“科技型中小企业技术创新基金项目—水煤浆循环流化高效燃烧锅炉开发及推广”,是该项目成功的基础。在该项目的研发过程中负责应用系统方案设计,并确定各环节技术指标确定;负责组织组织对技术产品进行能效测试、烟气污染物检测。参入了本公司水煤浆应用技术全过程工作,做出了突出的贡献,位列第一位。两项发明专利为第一发明人:发明专利《水煤浆悬浮流化脱硫、脱硝燃烧工艺》,专利号 201110405258.6;发明专利《脱销水煤浆》,专利号 201110405256.7,2两项为第二发明人。《新型水煤浆循环流化清洁燃烧技术的节能作用》论文被《洁净煤技术》录用。

曾获得的主要科技奖励如下:

2014 山东省科技奖:《SHFS 系列水煤浆悬浮流化高效洁净燃烧锅炉》科技进步奖叁等奖第壹位。

2018年青岛市科技奖:《新型水煤浆循环流化高效洁净燃烧技术》科技进步奖贰等奖第壹位。

2019年山东省科技奖:《新型水煤浆循环流化高效清洁燃烧技术》科技进步奖叁等奖第壹位。

2017 年获青岛市政府特殊津贴专家

2018 年享受国务院政府特殊津贴专家

杨成,青岛特利尔公司技术创新中心首席工程师,机械工程设计专业,高级工程师。

对本案例的主要贡献在于:

带领组织团队并自身承担着新型水煤浆的试验研究、制备工程的整体设计工作。负责并实施新型水煤浆的研发,原料选择、添加剂筛选,主导了研究的工艺路线、工艺参数。同时研究试验在燃烧过程中,脱硫剂、脱硝剂在不同温度下的反应,以及在炉内燃烧对脱硫脱硝的作用强度。并且依据实验研究的理论数据,进行工程设计,确定流程、布局、设备选型、指导施工、负责系统调试、进行技术人员培训。为锅炉岛系统达到超低排放指标奠定了坚实的基础。发表的论文《水煤浆制备工程的系统设计及应用和技术要点》第一作者,《水煤浆锅炉应用与节能减排研究》第一作者。

曾获得的主要科技奖励如下:

1986 年青岛市科技进步奖:《天然洋梨香料》叁等奖第伍位,科学技术委员会颁发。

1987 年山东省科技进步奖:《薰衣草优良品种的引种和提取工艺的研究》叁等奖第叁位,科学技术委员会颁发2018年青岛市科技奖:《新型水煤浆循环流化高效洁净燃烧技术》科技进步奖贰等奖第贰位。

2019年山东省科技奖:《新型水煤浆循环流化高效清洁燃烧技术》科技进步奖叁等奖第贰位。

李斌,青岛特利尔公司工程管理中心首席工程师,热能工程专业,高级工程师。

对本案例的主要贡献在于:

带领研发团队,对二代锅炉燃烧技术进行深入研究,突破传统的水煤浆燃烧技术理念,成功开发了高效分离加低温燃烧的新型水煤浆锅炉燃烧技术。带领团队设计研发的 70MW 热水锅炉,于 2016 年底成功运行。经严格测试,锅炉原始 NOx 的排放达到 32mg/Nm³,达到锅炉的烟气排放低于国家规定的电站锅炉的排放标准要求50mg/Nm³的标准要求,在技术上实现了超低原始排放的巨大突破。拥有 5 项授权专利,与本项目相关专利:实用新型专利《一种锅炉及其对流管束结构》,实用新型专利《一种循环流化床锅炉》和《一种锅炉烟气脱硝系统》,叁项专利均为第一发明人。

曾获得的主要科技奖励如下:

2004 年山东省科学技术奖:《YG-130/9.8-M 型循环流化床锅炉》科技进步奖贰等奖第叁位;

2019年山东省科技奖:《新型水煤浆循环流化高效清洁燃烧技术》科技进步奖叁等奖第叁位。

说明:其他几位主要完成人简介资料,待本次活动阶段评选结果揭晓时再行补充。

京公网安备 11011502004515号

京公网安备 11011502004515号