1前言

2017年中以来,多地发布了地方标准和政策要求,对治理白色烟羽的具体指标、完成时间等进行了明确规定 ,如2017年06月06日《上海市燃煤电厂石膏雨和有色烟羽测试技术要求(试行)》 标准中提出“有色烟羽污染是近年来上海地区关注的环境影响因子。

有色烟羽测适宜的环境条件:场地地面环境湿度低于60%,温度高于17℃。”;2017年8月28日 浙江省《燃煤电厂大气污染物排放标准》(征求意见稿) 要求“城区及环境空气敏感区的燃煤电厂应采取有效措施消除石膏雨飘落、白色烟羽现象。”其他相关指标未明确指出;2018年03月 《唐山市2018年“十项重点工作”工作任务:生态环境保护工作》 指出“2018年完成17家燃煤电厂(含自备电厂、煤和其他能源混烧电厂)湿法脱硫烟气“脱白”治理”。各地政府相继出台的消白烟政策,表明消除烟囱冒白烟已成为发电企业未来急需解决的问题。

2烟羽的形成

从发电厂烟囱中排放出来的烟气,外形呈羽毛状,因而得名“烟羽”。烟气在烟囱口排入大气的过程中因温度降低,烟气中部分气态水和污染物会发生凝结,在烟囱口形成雾状水汽,雾状水汽会因天空背景色和天空光照、观察角度以及SO3气溶胶发生光化学反应等原因发生颜色的细微变化,形成“有色烟羽”。通常为白色、灰白色或淡蓝色。

湿法脱硫的燃煤发电机组在取消GGH(烟气再热系统)后,烟囱排烟温度在45-60℃之间,处于湿饱和状态。脱硫除雾器不能有效去除烟气中小于22μm的雾滴,而雾化后的石灰石浆液经碰撞后会产生少量直径在15μm左右的雾滴,因此,烟气中会不可避免的携带石膏浆液。

单纯的白色/有色烟羽现象只是水汽凝结后形成的现象,对环境影响较小,相当于冷却塔出口的雾气;有危害的是烟气中携带的各种气体以及气体与水分及细微烟尘凝聚的气溶胶。而与SO₃形成的硫酸气溶胶会在大气形成PM2.5,导致雾霾现象加重。如果形成石膏雨则会对周边居民生活及电厂生活生产产生不良影响。

3影响烟羽的因素

3.1环境温度是烟羽形态的重要影响因素

随着环境温度降低,烟羽长度呈指数关系增加,表明环境温度越低,湿烟羽治理难度约大,如图1。

图1环境温度对白烟长度的影响

3.2环境相对湿度也是烟羽的影响因素之一

在环境相对湿度较高时,湿烟羽中的水份难以及时扩散,湿烟羽的长度呈指数关系急剧增大,烟羽影响范围增大,湿烟羽治理难度增大,如图2。

4.消除烟羽的技术路线

高温烟气在进入吸收塔之前处于不饱和状态。进入吸收塔后,烟气与浆液除了在接触过程中发生化学反应外,还伴随着混合传热过程,烟气冷却释放热量,将浆液中的水分蒸发成水 蒸气吸收热量。

随着传热过程的继续,烟气中的水蒸气含量增加,直到其在出口烟气温度达到接近饱和状态。因此,吸收塔入口处的烟气温度越高,释放的热量越多,并且由于浆料的热吸收产生更多的水蒸气。烟气蒸发水量与入口烟气量、出口烟温和含湿量有直接关系。吸收塔内蒸发水量的计算式⑴,如下所示[4]:

在其他参数不变的情况下,蒸发水量与湿度成正比,湿度与出口温度下饱和蒸气压成正比,与当地大气压和吸收塔出口净烟气压力之和成反比,因为Ps值(0.5~2kPa)相对于Pa值(101.3kPa)较小,Ps对湿度的影响很小[3]。

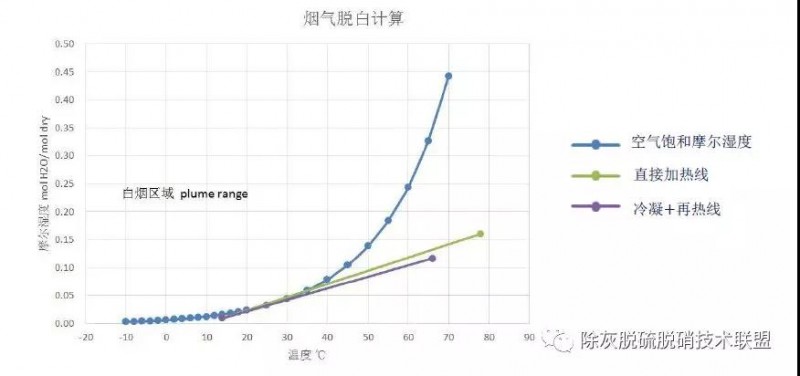

此外,PH2O是影响蒸发水量的主要因素,与温度有关,脱硫塔出口烟气含湿量与温度变化曲线如图3所示(横坐标为温度、纵坐标为含湿量)。如图3所示,曲线左边为烟气过饱和状态,即白烟产生区;右侧为烟气不饱和状态,即无白烟区[4]。

烟气经吸收塔净化后为饱和湿烟气(或近似于饱和),此时状态位于曲线上。烟气温度在不断降低的过程中,湿度下降慢,其含湿量一直处于过饱和状态,冷凝液不断产生,对应曲线左侧过饱和区。当烟气温度逐渐降至环境温度,含湿量下降至环境温度下的饱和状态以下时,处于非饱和状态时,此时白色烟羽消失。

图3 硫塔出口烟气含湿量与温度变化曲线

依据图2.1硫塔出口烟气含湿量与温度变化曲线有如下五类消白烟技术路线。

4.1烟气加热

⑴回转式GGH,如图4。回转式 GGH 是通过位于转子中的传热元件在原烟气吸收热量,在净烟气释放出热量,通过转子的缓慢连续旋转,传热元件的交替吸收、释放热量,实现了对净烟气的加热。

由于该技术投资较高、阻力大(约1000到1500Pa);增加煤耗约0.5到1.0/(kWh);不能控制GGH进出口烟气温度;高负荷时烟气热量浪费较多;存在约1%的泄露率,对SO2超低排放影响大;漏风率较高、原烟气SO2浓度较高,影响SO2达标排放,冬季气温低时不能消除大白烟,因此不推荐该技术。

图4回转式GGH“消白”原理图

⑵管式GGH,如图5。管式GGH 利用除尘器出口至吸收塔的这段高温烟气(130℃-150℃)加热脱硫后的净烟气。净烟气通常被加热到80℃左右,然后排放。由于该技术投资较高、阻力大(约500-600Pa);增加煤耗约0.6/(kWh);不能控制GGH进出口烟气温度;高负荷时烟气热量浪费较多;塑料换热管与烟道接口存在泄漏,密封需要特殊设计,否则也有0.4%的漏风率,冬季气温低时不能消除大白烟,因此不推荐该技术

图5管式GGH“消白”原理图

⑶MGGH,日本三菱公司开发的湿式石灰石-石膏法烟气脱硫工艺采用无泄漏管式水媒体加热器(MGGH)即原烟气加热水然后用加热后的水加热脱硫后的净烟气。该技术不存在烟气泄露问题,技术成熟,应用业绩多,但是投资高、阻力大(约800-1000Pa);增加煤耗约0.8到1g/(kWh),需采用合理的材料和设计方式防止磨损和腐蚀。可通过系统优化设计,将部分热量有效利用;低负荷时需要配套蒸汽加热装置;冬季气温低时不能消除大白烟,因此不推荐采用此技术。

蒸汽换热加热,由于该技术阻力大(约600Pa);增加煤耗约2g/(kWh);运行费用高,增加了汽机的热耗,不经济,因此不推荐该技术

4.2 烟气混合

⑴热二次风混合加热,由于该技术阻力小,投资费用低;增加10到20%的二次风量;锅炉效率下降0.5%左右,煤耗增加1.5~ 2g/(kW·h);热二次风会携带部分烟尘,使净烟气的粉尘浓度增加,影响烟尘达标排放和锅炉效率,不推荐该技术。

⑵燃气直接加热,运行费用高;会增加烟气中的污染物,影响烟尘等污染物达标排放、运行费用高,不推荐该技术。

4.3烟气冷凝

⑴喷淋降温+除雾。该技术喷淋水会携带污染物,不宜直接排放,需要循环降温,降温幅度小时,消白效果不明显,因此不推荐采用此技术。

⑵冷凝换热器,烟气在换热器入口时处于过热状态,随着烟气温度的降低,当贴近壁面的烟气局部温度低于烟气中水蒸汽的饱和温度的露点温度时,水蒸汽由于过饱和而在壁面上发生凝结。冷凝下来的液滴不断聚集,最终在壁面上形成一层液滴,汇集至提水收集器内[2]。该技术需要降温的幅度大,降温幅度小时,消白效果不明显。

4.4冷凝换热器+烟气再热

⑴该技术适应范围最广。首先对净烟气进行冷凝除湿,降低烟气中含有的水分比例。然后再对烟气适当加热小幅度的温度,再送入烟囱排放。加热的方式,可以选用GGH或者MGGH,该技术需要循环降温能节约大量水;烟气升温幅度低,特别是在冬季更加明显;可完全消除大白烟现象。

直接加热方案:净烟气从50度升到78度,绿色直线所示;冷凝+再热方案:冷凝到45度,再加热到66度,如图6蓝色直线所示。蓝色曲线是烟气的湿度饱和曲线,曲线左上方代表过饱和状态(即会有大量的水析出,产生白烟或烟雨),右下方代表不饱和状态,此时烟气中的水分以气态形式存在,不会产生白烟和烟雨的现象。偏离饱和曲线越远,烟雨和白烟现象消除的越好。故建议采用冷凝换热器+烟气再热技术路线。

图6烟气脱白计算

4.5浆液冷却技术+MGGH

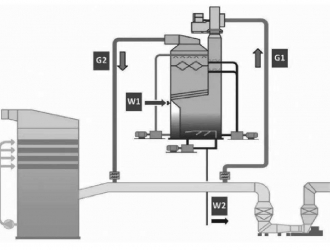

浆液冷却技术如图,7,在喷淋层最顶层浆液循环泵入口增设板式换热器,传热媒介水源采用循环水,传热媒介经冷却水塔进行冷却,浆液经过板式换热器冷却后喷入脱硫塔,与烟气进行接触反应,烟温降低5℃~10℃,可显著减少白烟;同步增设MGGH,升温8℃~15℃即可“脱白”,大幅节省换热面积。

图7浆液冷却技术+MGGH

采用浆液冷却方案无论从造价,场地要求,系统总体能耗,运行维护工作量等方面皆优于烟气冷却方案。但水平衡等一些问题需开发高效过滤回用系统,并在设计中采取优化措施,存在板式换热器堵管、循环水管道堵塞等问题有待解决,系统完善后将是消除烟羽的优选技术路线。。

5结束语

烟气脱白技术建议采用冷凝换热器+烟气再热和浆液冷凝+小型MGGH烟气再热技术路线将是未来实现消除有色烟羽的优选技术路线 。在满足环保指标的前提下,又能满足场地及经济性的制约,合理选择烟气脱白技术对发电厂具有重要的意义。

京公网安备 11011502004515号

京公网安备 11011502004515号